News [스위스 고객 사례] 절곡 자동화 시스템을 성공적으로 도입한 Stoppani

Stoppani는 디지털 공장 시스템을 이용한 완전 자동화 시스템을 구현하여 직원들이 퇴근한 야간에는 무인 자동화 시스템을 통한 작업을 완료하여 생산 효율성을 극대화하고, 궁극적으로는 생산 비용 1/3 절감을 목표로하고있습니다.

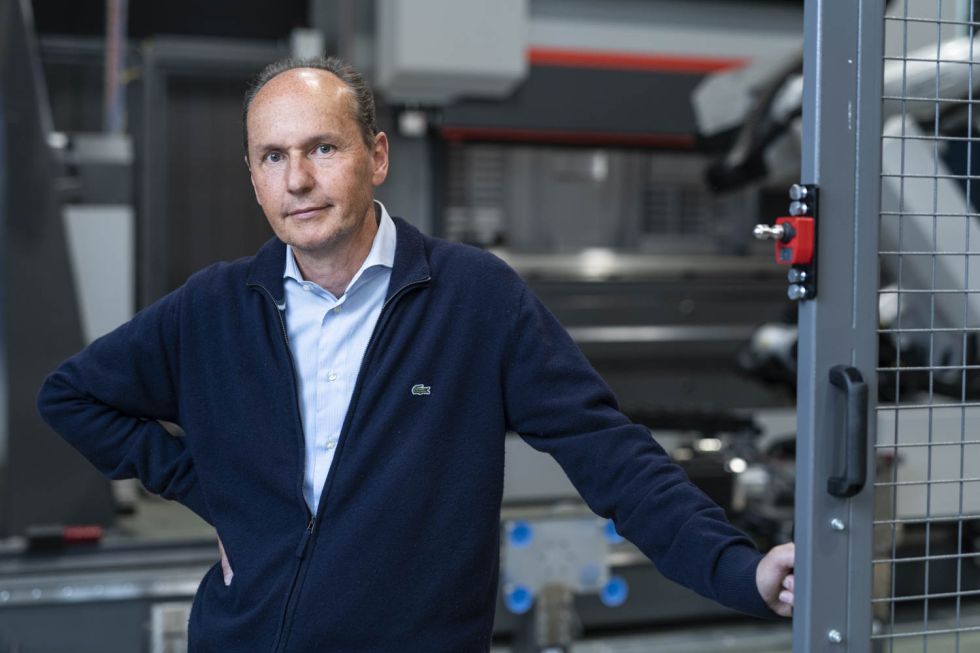

스위스의 베른에 소재한 이 Stoppani는 2019년에 설립되어 180 여명의 종업원이 근무하고 있으며, 전세계 제조사에 커피 머신용 부품을 제공하는 임가공 기업입니다. 또한 스위스 최초로 바이스트로닉의 절곡 자동화 시스템인 Bending Cell 을 성공적으로 운영하고 있습니다.

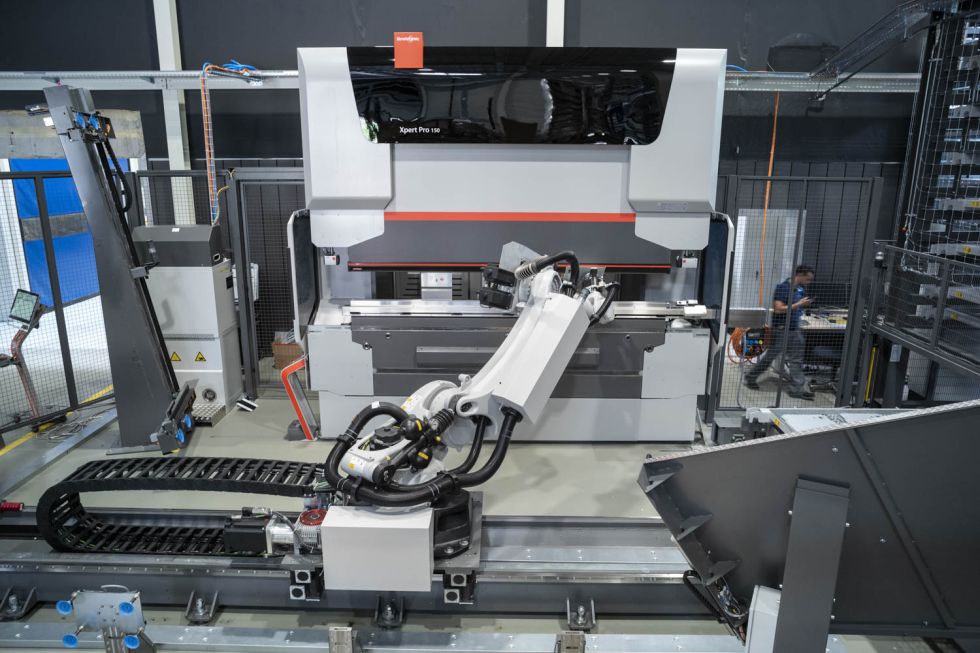

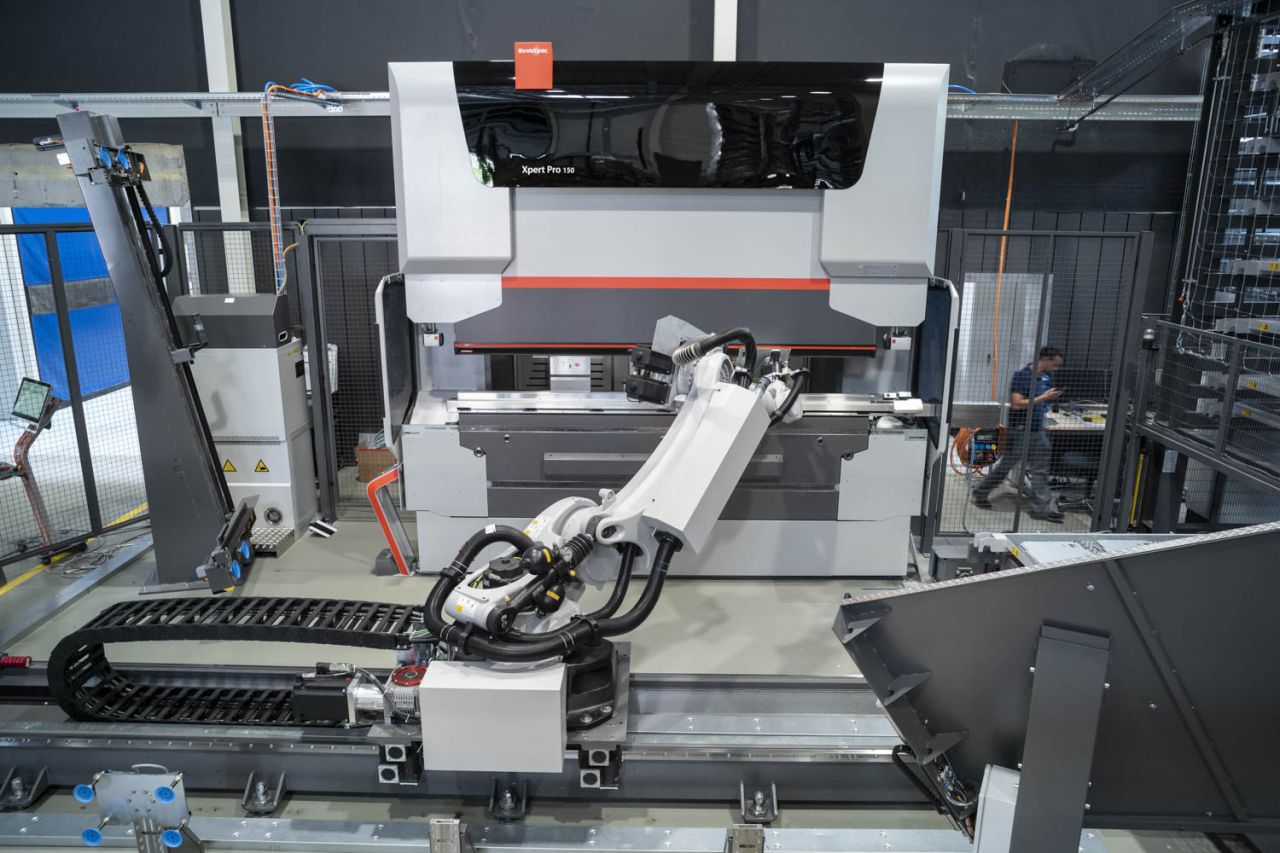

수 개월 전에 도입된 Bending Cell의 설치 당시, 바이스트로닉은 고객사 공장 내부의 공간을 고려하여 솔루션 지향적인 지원을 아끼지 않았습니다.

로봇이 이동하는 트랙의 길이를 축소하는 등 고객 맞춤형 커스터마이즈 작업이 이루어졌고, 현재는 Kuka 로봇이 트랙을 통해 창고 시스템 쪽으로 이동하여 소재를 들어올린 후 바이스트로닉의 하이앤드 절곡기인 Xpert Pro 150에 소재를 투입하는, 그 모든 작업이 훌륭하게 이루어지고 있습니다. 절곡기의 절곡 작업과 로봇의 이러한 반복적인 협업을 통해, 커피 머신용 부품 생산은 완벽하게 완료되며, 조립이 완료된 제품은 전세계로 판매됩니다.

l 바이스트로닉으로 장비 구입을 일원화Stoppani 는 판금 가공 생산 설비를 현대화하기 위하여, 판금 가공 생산시설을 베른의 본사로 이전하였습니다. 이 과정에서 자동 절곡 시스템인 Bending Cell 뿐만아니라, 2대의 절곡기 (Xpert 80, Xpert 40), 파이버레이저 (ByStar Fiber) 및 자동 로딩/언로딩 시스템(ByTrans Cross) 등 다양한 바이스트로닉 장비를 도입하였습니다. 과거 다수의 제조사로부터 장비를 구입해왔던 Stoppani는 이제는 바이스트로닉이 제공하는 솔루션으로 통합시키고 있습니다.

l 듀얼팩토리(Dual Factory)이것은 Stoppani가 가지고 있는 비전인데, 하나의 기업에 인력으로 운영되는 공장과 디지털로 운영되는 공장등 2개의 시스템을 구축하는 것입니다. 직원들의 업무가 끝난 이후라도, 로봇과 장비는 계속 가동되어 오후 6시부터 다음날 오전 6시까지 직원들의 개입없이 완전 자동화로 제품 생산이 계속되는 형태입니다.이를 통해 직원들의 야근이나 반복적인 고된 작업들은 자동화를 통해 해결하고, 직원들은 보다세밀하고 복잡한 절곡 작업이나 프로그램 등 다른 작업에 시간과 노력을 투입하도록 함으로써 생산성과 효율성을 높이고자 하는 것입니다. Stoppani는 완전자동화및완전자체제작을통하여비용절감은물론임직원들의업무부하를감소하기위한명확한계획을추구하고있습니다. 이를위해최근수개월간새로운업무구조를도입, 판금가공공정을획기적으로현대화하기위한업무에착수하고있습니다.

l 인더스트리4.0에 부합하는 판금 가공 공정의 완전 디지털화인건비가 낮은 동유럽, 이탈리아, 포르투갈 등으로 분산된 생산 주문 오더를 스위스에서 모두 처리하기 위한목표로 완전 자동화 시스템 구축을 통해 비용의 약 35% 절감이 가능할 것으로 예상하고 있습니다.

더 자세한 내용은 바이스트로닉의 매거진 Bystroic World의 2020년 2분기 호 23p ~ 27p를 참조하시기 바랍니다.

(아래 갤러리 창에서 양 측면의 화살표를 누르시면 사진이 넘어갑니다.)