Die roten Helden

Jedes Fahrzeug ein Unikat

Entsprechend klein sind die Losgrössen in der Blechbearbeitung. Mit den Systemen von Bystronic verfügt der US-Hersteller über die nötige Flexibilität, um alle Extrawünsche der Fire Departments zu erfüllen.

FWD Seagrave gehört zu den Pionieren in der Herstellung von Feuerwehrfahrzeugen. Das Unternehmen blickt auf eine über 140-jährige Geschichte zurück. Daryl George hat fast 30 Jahre davon miterlebt. In dieser Zeit hat sich einiges verändert. «Als ich hier anfing, konnte man in die Maschinen gerade mal eine einzelne Lage Blech legen», erinnert sich der Betriebsleiter.

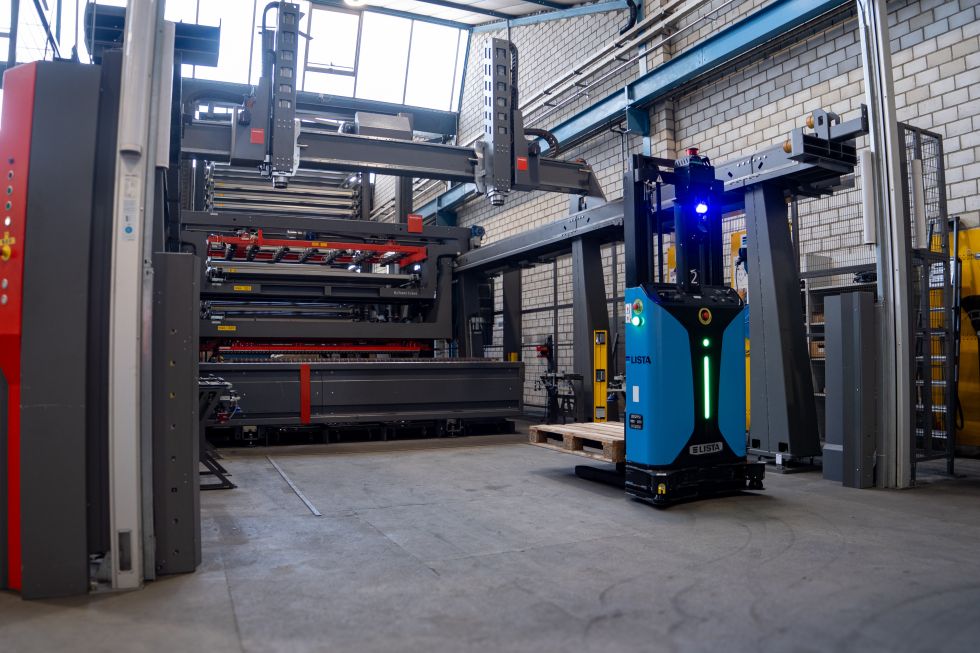

Heute ist die Produktivität deutlich höher – dank modernen Faserlasern und der Automationslösung ByTrans 4020 Extended:

«Die Bystronic-Systeme stellen wir einmal ein, und sie arbeiten sich durch zehn Inch an Blech, mit unterschiedlich dicken Bögen aus verschiedensten Materialien: Aluminium, Stahl oder Edelstahl.» Daryl George, Betriebsleiter FWD Seagrave

Hohe Variantenvielfalt

Die hohe Flexibilität mit Blick auf Materialien und Blechstärken ist für FWD Seagrave matchentscheidend. Jedes Fahrzeug ist auf die individuellen Wünsche der Kunden zugeschnitten. In den engen Strassen New Yorks zum Beispiel lassen sich bei Löscheinsätzen nicht vier Standbeine zur Stabilisierung der Fahrzeuge ausfahren. Deshalb müssen die hauseigenen Ingenieure eine Lösung für nur zwei stützende Füsse finden.

Entsprechend gross ist die Variantenvielfalt der verbauten Teile. Die Laserschneidsysteme und Abkantpressen von Bystronic sorgen mit dafür, dass viele der über 500’000 Bau- und Ersatzteile im Lager schnell nachgefertigt werden können. Rund die Hälfte davon stellt das Unternehmen selbst her – eine Seltenheit für einen Fahrzeughersteller. Die meisten Mitbewerber von FWD Seagrave fertigen deutlich weniger Inhouse.

Schnelles Umrüsten dank smarten Features

Die durchschnittliche Losgrösse in der Blechbearbeitung liegt laut Daryl George bei gerade einmal vier Stück. Das bedeutet ständiges Umrüsten der Maschinen. Dabei unterstützen die intelligenten Funktionen der Systeme, etwa das Laser Angle Measuring System LAMS:

«Das Winkelmesssystem unserer Biegemaschine sorgt für kurze Umrüstzeiten», bemerkt der Betriebsleiter.

Rund 20'000 Teile werden in den bis zu 35 Tonnen schweren Trucks verbaut. Das braucht Zeit: Acht bis 14 Monate dauert es normalerweise von einer Bestellung bis zur Lieferung – derzeit wegen der guten Auftragslage eher länger. Pro Jahr entstehen in der Fertigung in Clintonville, Wisconsin, etwas über 100 Fahrzeuge.

Qualität geht über den Preis

Die Preise für die grossen Trucks liegen zwischen 600’000 und 1,7 Millionen US-Dollar. Damit bewegt sich der Hersteller im oberen Preissegment. Nach der Finanzkrise von 2008 habe es eine Phase gegeben, in der manche Kunden auf günstigere Hersteller umgestiegen seien, erinnert sich Daryl George. Die höheren Wartungskosten haben viele jedoch zum Umdenken bewegt. Wer die Gesamtlebenszykluskosten betrachtet, fährt mit den hochwertigen Fahrzeugen von FWD Seagrave am Ende eben doch günstiger.

Hohe Qualitätsansprüche stellt FWD Seagrave auch an seine Lieferanten:

«Alle unsere Gabelstapler sind von Toyota, die Schweissmaschinen sind von Miller, und das Equipment für die Pflege des Grundstücks ist von John Deere. Auch Bystronic ist eines der Partnerunternehmen, zu denen wir eine enge Beziehung aufgebaut haben», sagt Daryl George.

Über 20 Jahre schneidet und biegt sein Team bereits auf den Systemen des Anbieters. Das wird sich so schnell nicht ändern.