Actualités Deux usines sous un même toit

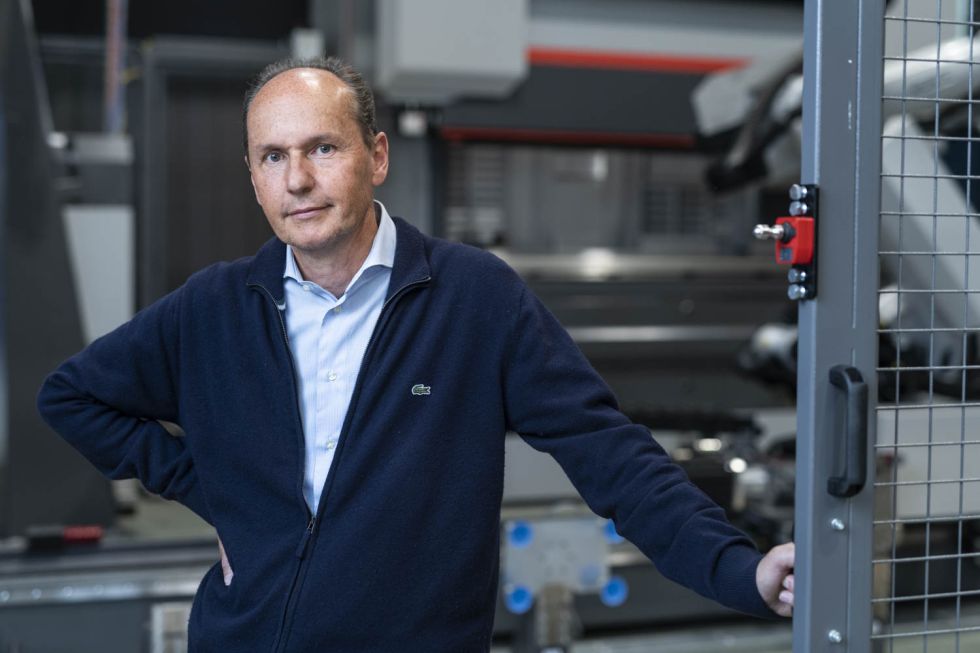

Hans Gattlen sait exactement ce qu’il veut: une usine sur le modèle «Dual Factory», dans laquelle des personnes travaillent le jour et les machines la nuit. Cette usine de fabrication numérique implantée à Neuenegg près de Berne produira de manière entièrement automatisée et parfaitement autonome – afin de réduire les coûts et soulager le personnel. En collaboration avec son équipe, Gattlen, copropriétaire et président du conseil d’administration de la société Stoppani depuis fin 2018, a introduit de nouvelles structures ces derniers mois et a résolument modernisé le département d’usinage de tôles en particulier.

Nette réduction des coûts

L’étape suivante consistera à généraliser la numérisation en vue de l’évolution vers l’Industrie 4.0. L’entreprise souhaite ainsi récupérer en Suisse la production de commandes que la branche avait perdu ces dernières années au profit d’une externalisation à l’étranger. En effet, l’Italie, le Portugal et les pays d’Europe de l’Est produisent souvent de 20 à 30 pour cent moins cher. «La production entièrement automatisée devrait nous permettre de réduire nos coûts de près de 35 pour cent» dit-il.

Production entièrement automatisée de nuit

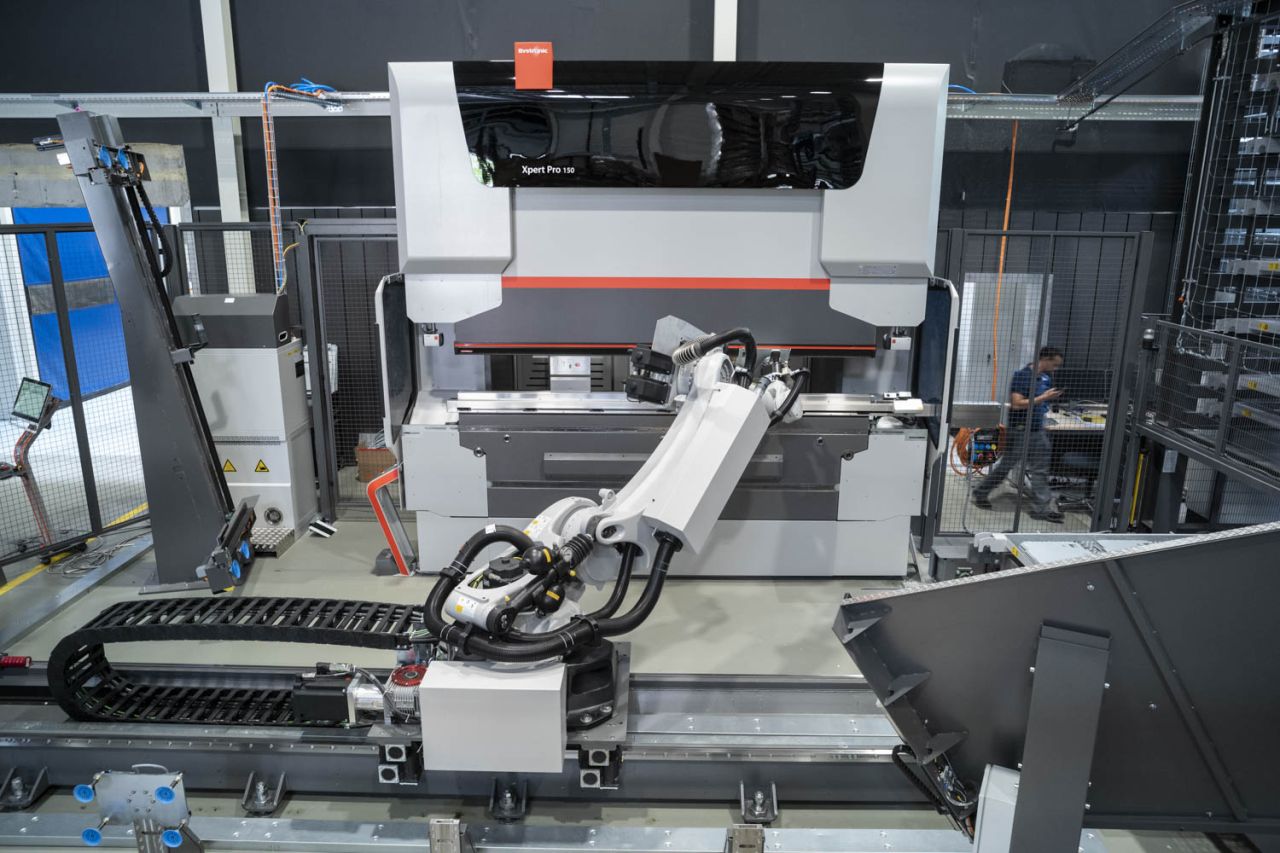

Le rôle central est assuré par une machine Bystronic. «Nous sommes la première usine en Suisse équipée d’une Bending Cell» dit Gattlen. Elle est installée depuis quelques mois dans le nouveau Hall 4.

Chaque pièce qui est produite doit être initialement programmée en amont. Ce programme peut ensuite être ré-exécuté à tout moment. Le robot travaille en combinaison avec la presse plieuse Xpert Pro de manière complètement autonome et est aussi capable de changer en toute autonomie la pince de préhension et les outils de pliage. Et ce n’est pas tout: le logiciel BySoft 7 intelligent détermine pour chaque commande la séquence optimale permettant d’obtenir l’efficacité la meilleure. «La connexion à l’entrepôt est absolument essentielle pour nous, tant pour l’approvisionnement en tôles que pour l’empilage des pièces pliées» renchérit Gattlen. «Si cela ne fonctionne pas, cela nécessite presque toujours un collaborateur aux commandes de la presse plieuse.»

Sans aucune intervention humaine

Voilà les raisons pour lesquelles nous avons opté pour les machines de Bystronic. «Notre fournisseur précédent ne pouvait pas nous garantir que la connexion à l’entrepôt fonctionnerait non seulement pour les machines actuelles mais aussi pour les modèles futurs. C’était alors devenu évident pour moi: nous devions changer de fournisseur.»

Le principe: Le soir, une fois que les collaborateurs ont éteint la lumière et ont quitté l’usine, les robots et les machines prennent le relais et réalisent le travail. De 18 à 6 heures, la production est alors entièrement automatisée et ne nécessite aucune intervention humaine. Le personnel n’a plus besoin de travailler la nuit, est épargné des travaux pénibles, peut se consacrer pendant la journée à des travaux de pliage plus exigeants ou à d’autres tâches, comme la programmation des machines de découpe laser.

Adaptée à chaque besoin

La Bending Cell, lancée en 2018, est déjà utilisée au Canada, en Hongrie, en France, en Italie et aux États-Unis. La cellule de pliage est disponible pour les presses plieuses Xpert Pro 100, 150, 200, 250 et 320. La force de pliage maximale est de 320 tonnes et elle permet de réaliser des applications de pliage jusqu’à 3 mètres. Cinq versions robotisées différentes sont proposées au choix avec des résistances de charge de 90 à 270 kilogrammes. Selon Kreisel : «Forte de cette diversité de variantes, Bystronic est en mesure de proposer à ses clients une configuration en parfaite adéquation avec leurs besoins. La cellule de pliage se distingue aussi par sa flexibilité en matière d’application» souligne Benedikt Kreisel, Directeur produits Bending Automation chez Bystronic.

Lisez le récit complet (en anglais) dans notre magazine Bystronic World.